In jedem Auto ist der Zündschalter eine der Hauptkomponenten des Systems, da mit seiner Hilfe der Motor gestartet wird. Wenn der ZZ ausfällt, kann der Motor nicht gestartet werden. Daher sollte jeder Autobesitzer die Ursachen und Anzeichen einer Gerätestörung kennen. Aus welchem Grund kann das Zündschloss VAZ 2106 ausfallen und wie kann es selbst ausgetauscht werden? Antworten auf diese Fragen finden Sie unten.

Welche Störungen können bei der Betätigung des Zündschalters auftreten?

Was ist das ZZ-Kabelanschlussdiagramm, wie wird der Mechanismus in einer Garagenumgebung entfernt, angeschlossen, ersetzt und repariert? Zunächst schlagen wir vor, die wichtigsten Ausfälle zu verstehen, die bei dem Gerät auftreten können. Der ZZ selbst besteht aus mechanischen sowie Kontaktteilen. In den mechanischen Teil des Geräts wird ein Schlüssel eingeführt, und alle für den Betrieb erforderlichen Kontakte und Drähte befinden sich in der Kontaktgruppe.

Einer der Hauptgründe für den Ausfall des Allradantriebs ist das Blockieren des Geräts bei einem versuchten Autodiebstahl. Wenn der ZZ blockiert, ist es natürlich unmöglich, den Motor zu starten.

Zudem gilt als eine der häufigsten Ursachen der Zusammenbruch der Kontaktgruppe. Wie die Praxis zeigt, kann dieses Bauteil brechen Kurzschluss oder Versauerung der Kontakte, kann auch eine Beschädigung der Isolation das Problem sein. Die Hauptmerkmale der Funktionsunfähigkeit des ZZ sind die Unmöglichkeit, den Motor zu starten, sowie der Ausfall mehrerer Energieverbraucher gleichzeitig, die, wie es auf den ersten Blick scheint, nicht miteinander verbunden sind.

Methoden zur Fehlerbehebung

Bevor Sie einen neuen ZZ ersetzen, reparieren und installieren, empfehlen wir Ihnen, sich über verschiedene Möglichkeiten zur Lösung des Problems zu informieren:

- Ausbau und Austausch des Gerätes gegen ein neues. Viele Autobesitzer wechseln ihre ZZ, weil sie sich nicht darauf einlassen wollen Selbstreparatur und verbringen Sie Ihre Zeit und Energie damit. Manchmal ist dieser Ansatz wirklich angemessen, wenn das Problem schwerwiegend ist.

- Zerlegen Sie das Gerät und identifizieren Sie die fehlerhaften Elemente und ersetzen Sie sie dann. Die Ursache der Störung liegt in der Regel in einer Störung im Betrieb der Kontaktgruppe. Bevor Sie eine neue Gruppe anschließen, müssen Sie die Pinbelegung der Kontakte nach Farbe berücksichtigen. Es ist wichtig, dies zu beachten.

Wenn Sie ZZ ändern, denken Sie daran, dass Sie auch die Larve im Türschloss sowie im Gepäckraumschloss ändern müssen. IN ansonsten Der Schlüssel kann den Kofferraum und die Türen nicht öffnen (der Autor des Videos ist der Kanal Region 4253).

Wie kann man das Gerät mit eigenen Händen wechseln und anschließen?

Bereiten Sie vor dem Gerätewechsel eine Ahle und zwei Schraubendreher vor - mit Kreuz- und Flachspitzen. Wenn keine Ahle vorhanden ist, kann ein Nagel verwendet werden, dessen Breite 2 mm und die Länge so lang wie möglich sein sollte. Stellen Sie außerdem sicher, dass das Bordnetz spannungsfrei ist. 12 Volt sind für den Menschen zwar nicht schädlich, ein Kurzschluss kann aber auch den Ausfall anderer Energieverbraucher provozieren. Daher muss vor dem Wechseln und dem Aufnehmen eines neuen ZZ die Stromversorgung unterbrochen werden.

Also, wie man den Mechanismus richtig ersetzt - detaillierte Anleitung mit Foto unten:

- Stecken Sie den Schlüssel in den ZZ und drehen Sie ihn um 90 Grad, so dass er auf Position 0 steht. Dies muss getan werden, da in diesem Fall der Stift, mit dem die Lenkrolle befestigt ist, in das Schloss geht. Mit anderen Worten, der Pin kann Ihre weiteren Aktionen nicht beeinträchtigen.

- Als nächstes muss das schützende Kunststoff-Lenkradpolster demontiert werden, da dahinter das Gerät selbst und alle Anschlüsse verborgen sind. Um diese Aufgabe zu erledigen, müssen Sie fünf Schrauben lösen - mit ihrer Hilfe Unterteil Futter wird von oben angebracht.

- Wenn die Schrauben gelöst und entfernt werden, muss der obere Teil der Verkleidung angehoben und demontiert werden. Danach werden beide Komponenten des Schutzes zur Seite entfernt.

- Nachdem Sie diese Schritte ausgeführt haben, müssen Sie die Schrauben lösen, mit denen der Zündschalter befestigt ist. Es gibt zwei Bolzen selbst, sie befinden sich links und rechts vom Gerät. Wenn die Schrauben gelöst sind, müssen Sie die an die Kontaktgruppe angeschlossenen Drähte trennen.

- Im nächsten Schritt müssen Sie auf die linke Seite des Geräts schauen – hier sehen Sie eine kleine Lücke. Es ist notwendig, eine Ahle oder einen Nagel in diesen Schlitz einzuführen und dann die Halterung selbst zu drücken.

- Danach muss das Gerät vom Sitz entfernt werden, während es mit einem Schraubendreher abgehebelt werden muss. Sobald Sie den Zündschalter in Ihren Händen halten, können Sie das Gerät je nach Bedarf entweder ersetzen oder reparieren. Wenn Sie nicht wissen, wie Sie das Schloss zurücksetzen sollen, ist dies nicht schwierig - der Vorgang erfolgt wie beim Entfernen, nur in umgekehrter Reihenfolge.

Zur Installation müssen Sie den Schlüssel in den neuen ZZ stecken und ihn dann auf Position 0 stellen. Danach wird die untere Verriegelung festgeklemmt, sodass Sie das Gerät in den Sitz einbauen können. Alle notwendigen Drähte werden gemäß dem Pinout-Diagramm angeschlossen, die Funktionsfähigkeit des installierten Knotens wird überprüft.

Fotogalerie "Zündschloss tauschen"

Bei einem VAZ 2106-Fahrzeug ist der Zündschalter das Hauptsteuerelement für das Bordnetz. Nur bei voller technischer Funktionsfähigkeit des Schlosses ist gegeben richtige Arbeit Zündsysteme.

Leider kann sich das Zündschloss VAZ 2106 nicht mit einem dauerhaften ununterbrochenen Betrieb rühmen, und Autofahrer sehen sich häufig mit der Tatsache konfrontiert, dass es ausfällt.

Daher müssen sie herausfinden, was das VAZ 2106-Zündschloss ist, den Schaltplan, es entfernen, reparieren, was nicht in Ordnung ist, und es dann wieder montieren, wobei sie sich dabei an den Schaltplan erinnern.

Unser Artikel hilft Ihnen, die Probleme der elektronischen Zündung des VAZ 2106 zu verstehen. Nach dem Lesen können viele das Schloss des VAZ 2106 selbst reparieren und haben keine Probleme mehr mit der Demontage und Installation. Es ist auch praktisch für diejenigen, die sich nicht erinnern können, welches Anschlussschema für jedes Kabel am Gerät vorhanden ist.

Grundinformation

Die Hauptelemente der Zündschlösser des VAZ 2106 sind das Zündschaltsystem und der Startersteuerkreis. An einer bestimmten Schlüsselposition wird Spannung an einen bestimmten Stromkreis angelegt.

Das Design der elektronischen Zündung eines VAZ besteht aus zwei Elementen:

- Der elektrische Teil ist eine Drahtklemme, die im unteren Teil des Schlosses mit einem Verriegelungsclip befestigt ist. Dank dieses Elements erfolgt die korrekte Spannungsverteilung an die Bordelektronik des Fahrzeugs.

Der mechanische Teil wird direkt im Zündschloss selbst eingebaut. Sie ist im Auto für das Sperren des Lenkrads, das Einschalten der Elektronik und das Starten des Anlassers zuständig.

Es ist erwähnenswert, dass bei einem VAZ 2106-Auto Pannen sowohl mit den mechanischen Elementen des Teils als auch mit der Elektronik in Verbindung gebracht werden können.

Während des Gebrauchs Fahrzeug Fehlfunktionen der berührungslosen Zündung sind unterschiedlich, daher müssen Sie verstehen, womit sie verbunden werden können, und den Schaltplan kennen.

Welche Schäden können im Zündschloss sein?

Wie oben erwähnt, zeigt die Praxis, dass Pannen für beide Teile der Burg charakteristisch sind und oft ein Austausch der einen oder anderen Hälfte erforderlich ist. Manchmal können Zündspulen VAZ 2106 ausfallen

Bei der Wartung dieser Elemente müssen Sie wissen, was ein kontaktloser Zündkreis ist, und danach muss der Minuspol der Batterie abgeklemmt werden, es sei denn, das Vorhandensein von Spannung an den Verbrauchern wird überprüft.

- Mechanischer Fehler

Die häufigste Fehlfunktion des mechanischen Teils des BZS ist ein festes Drehen des Schlüssels. Wenn das Verbindungsproblem nicht rechtzeitig gelöst wird, klemmt der Schlüssel im Schloss oder bricht ab. Infolgedessen müssen Sie das gesamte Schloss austauschen, und ein solcher Austausch erfordert viel Geld.

Werkszündschlösser von VAZ 2106-Fahrzeugen fallen auf diese Weise sehr selten aus. Eine solche Fehlfunktion ist typisch für chinesische Ersatzteile, da die Kosten für ein Analogon um eine Größenordnung niedriger sind. Analoga unterliegen im Gegensatz zu Ersatzteilen des LADA-Automobilwerks keiner Reparatur.

Wenn ein Autoenthusiast auf ein ähnliches Problem stößt, kauft er in der Regel in Zukunft bereits ein Originalersatzteil von AvtoVAZ und vertraut den chinesischen Teileherstellern nicht mehr.

- Aufschlüsselung des elektronischen Teils

Fehlfunktionen des VAZ 2106-Zündschalters hängen häufig mit dem elektronischen Teil des Geräts zusammen und müssen ebenfalls ausgetauscht werden. In diesem Fall ist es wichtig zu bedenken, dass der Schaltplan eine große Rolle spielt und Sie die Drähte nicht stellenweise verwechseln sollten.

Die Hauptursachen für eine Fehlfunktion des Zündterminals:

- Kontaktoxidation.

- Teilweise oder vollständige Verbrennung von Drähten.

Schmelzen des Kunststoffteils des Terminals.

Diese Gründe werden durch einen schlechten Klemmenkontakt am VAZ 2106 oder durch die Tatsache verursacht, dass der Anlasser lange startet.

In diesem Fall müssen Sie nur wechseln die elektronische Einheit, die separat im Autoteilehandel erhältlich sind.

Beim Austausch ist es notwendig, sich die Farben jedes Kabels an der Verbindung zum Schloss zu merken oder zu zeichnen, damit der Stromkreis zur Hand ist, oder einfach ein Foto des Anschlusses am Telefon zu machen. Jeder Kontakt hat eine bestimmte Nummer. Der Anschluss kann also gemäß dem Schema erfolgen, das auf der Verpackungsbox des Herstellers angegeben ist. Wenn es kein Schema gibt oder es verloren geht, dann lesen Sie weiter.

Schaltplan

Der Elektronikblock des Schlosses hat folgende Kontakte:

15 - ein doppelter blauer Draht mit einem schwarzen Streifen ist mit dem Kontakt verbunden.

30 - rosa Draht. Verantwortlich für das Einschalten des Anlassers.

30/1 - braunes Kabel.

50 - lila oder rot. Die Farbe hängt vom Baujahr des Autos ab. Zusatzschaltung zum Anlassen des Anlassers.

INT - schwarzes Kabel mit zwei Kontakten, das für die Spannungsversorgung vom Pluspol zum Zündschloss verantwortlich ist.

Der Zündkreis ist recht einfach und die Pinbelegung der Drähte ist vielen vom ersten Mal in Erinnerung geblieben.

Austausch des Zündschlosses

Dieses Verfahren kann unabhängig durchgeführt werden, wenn Sie mindestens über grundlegende Kenntnisse im Umgang mit Werkzeugen verfügen und unbedingt beobachten. Das Zündschloss eines VAZ 2106-Autos ist nicht zu kompliziert und der Schaltplan für alle Kabel ist einfach und klar. Daher wird von vielen Autofahrern ein Selbstaustausch durchgeführt, ohne ein Servicecenter zu kontaktieren.

Zum Reparieren, Trennen und Verbinden benötigen Sie:

- plus Schraubendreher;

- Schlitzschraubendreher;

- dünne Ahle oder kleine Nelke.

Klemmen Sie unbedingt den Minuspol der Batterie ab, bevor Sie mit der Reparatur beginnen!

Viele Menschen wissen, dass eine Spannung von 12 V für eine Person nicht beängstigend ist und keine Angst vor einem Stromschlag hat. Gleichzeitig vergessen sie, dass Strom nicht nur die Hand, sondern auch die Teile des Autos beeinträchtigen kann. Wenn beim Versuch, das Schloss zu entfernen, die Kabel versehentlich geschlossen werden, kann dies zum Ausfall einiger elektronischer Komponenten der Maschine führen.

Zum Austauschen müssen Sie einen großen Kreuzschlitz- und einen kleinen Steckschlüssel-Schraubendreher nehmen. Zunächst wird die Kunststoffverkleidung des Lenkrads demontiert. Zuerst wird der untere Balken entfernt, dann der obere. Nach dem Entfernen des Gehäuses werden alle Elemente des Schlosses zugänglich und können entfernt werden.

Der zweite Schritt besteht darin, die Drähte von der mechanischen Hälfte des Geräts zu trennen, nachdem Sie sich an die Position der Anschlüsse erinnert haben, da die Pinbelegung der Drähte in diesem Fall wichtig ist. Dies wurde oben diskutiert.

Nachdem Sie die Bolzen des Schlosses selbst mit einem kleinen Schraubendreher herausgeschraubt haben, müssen Sie den Autoschlüssel in die Position „Null“ drehen. Jetzt sollte sich das Gerät leicht und ohne großen Kraftaufwand aus der Halterung lösen lassen.

Der nächste Schritt besteht darin, alle Kabel auszuhaken, die zum Zündschalter passen. Für diejenigen, die sich aufregen, wurde das Schema neu gezeichnet oder fotografiert, während der Rest ein Memo aus diesem Artikel ausdrucken kann. Dies wird ihnen helfen, das Teil ohne allzu große Probleme anzuschließen.

Dann suchen wir nach einem kleinen flachen Schlitz links neben dem Teil an der Halterung und stecken dort mit Mühe eine Ahle, um die Verriegelung zu drücken.

Jetzt können Sie das Zündschloss aus der Halterung ziehen, indem Sie es mit einem anderen Schraubendreher aufhebeln.

Der Einbau und Anschluss eines neuen Schlosses erfolgt in umgekehrter Reihenfolge. Die Hauptsache ist, alle Kontakte richtig anzuschließen und sich an das Anschlussdiagramm zu erinnern, da Sie sonst die Drähte verbrennen können.

Vergessen Sie nicht, dass beim Austausch der Minuspol der Batterie abgeklemmt werden muss.

Der Oldtimer der UdSSR, praktisch eine lebende Legende, das Produkt der Arbeit der Ingenieure des Wolga-Automobilwerks, ein Personenwagen der kleinen Klasse der sechsten Iteration, der VAZ 2106, der einst überraschte und erstaunte. Natürlich war nicht der letzte Grund für die Überraschung des sowjetischen Volkes die Unerfahrenheit mit relativ hochwertigen Autos, aber trotz kleinerer technischer Mängel war der "Sechser" eine brillante technische Arbeit. Besonders hervorzuheben ist der elektrische Teil der Fahrzeugausstattung.

Das Gerät der elektrischen Ausrüstung VAZ des sechsten Modells

Wenn Sie sich den VAZ 2106-Stromkreis in seiner vollständigen Form ansehen, fällt sofort die Ausführung der Verbindung nach dem Eindrahtprinzip auf. Das heißt, alle Geräte sind von ihrem „Plus“ in Reihe an die Stromquelle angeschlossen, und die Rolle von „Minus“ wird von der Karosserie oder „Masse“ übernommen. Möglich wurde dies durch seine große Masse, große Kapazität. Der Körper ist zu einer Art Leiter geworden, der mit dem „Minus“ der Batterie verbunden ist. Dieser Ansatz ermöglichte es, die Sicherheit beim Betrieb elektrischer Geräte zu erhöhen und auch erheblich an Verkabelung zu sparen, weil sie jetzt halb so viel brauchte.

Jetzt werden Sie niemanden damit überraschen, aber es war nicht immer so. Ja, der VAZ 2106 war nicht das erste Auto der Welt mit einem solchen Stromkreis, aber es war das erste wirklich massive in der UdSSR. Als Stromquelle für den Betrieb von VAZ-Elektrogeräten werden eine Batterie und ein Generator verwendet. Wechselstrom. Der Strom aus der Batterie (Batterie) wird beim Starten des Motors verwendet, um die Kurbelwelle anzukurbeln und einen Funken in den Zündkerzen zu erzeugen. Der Strom aus der Lichtmaschine wird von der Gleichrichteranlage in einen für das Fahrzeug akzeptablen Strom entsprechend der Kennlinie umgewandelt und dem System während des Motorbetriebs den Verbrauchern sowie der Batterie zum Ausgleich von Verlusten beim Motorstart zugeführt.

Leider entfernt dieses Schema einen Teil der Nutzlast von der Kurbelwelle, wodurch die Leistungsabgabe verringert wird. Irgendwo muss man doch Strom nehmen, oder? Schließlich ist eine Batterie aus mehreren rein physikalischen Gründen (langsames Laden, instabile Stromstärke, ein riesiges Missverhältnis zwischen Kapazität, Gewicht und Abmessungen usw.) nicht in der Lage, alle Verbraucher mit Strom zu versorgen.

Elektrische Ausrüstungssysteme VAZ 2106

Der Stromkreis des VAZ des sechsten Modells umfasst eine Reihe von Systemen, die die Arbeit der Verbraucher in verschiedenen Teilen des Fahrzeugs sicherstellen. Das:

- Zündanlage;

- System von Steuerungs- und Beleuchtungsgeräten;

- Zigarettenanzünder-System;

- Motorstartsystem;

- Vergaser-Magnetventil-Steuerung;

- Scheibenwischer und Waschanlage;

- Heizsystem;

- Tonsignalanlage;

- Komponente Motorkühlsysteme;

- System von Anzeigen und Statussensoren.

Das Zündsystem umfasst eine Lichtmaschine, eine Gleichrichtereinheit, ein Stromverteilungssystem, Zündkerzen, Sicherungen und eine Reihe von Stützelementen. System entfernt Strom Niederspannung von den Generatorbürsten, wandelt es in Transformatoren in Strom um Hochspannung und liefert es gemäß der Betriebsreihenfolge der Motorzylinder an die Zündkerze. Der umgewandelte Strom muss genügend Energie haben, um im Motorzylinder Strom zu erzeugen und das Arbeitsgemisch zu zünden.

Zu den Betriebs- und Beleuchtungseinrichtungen gehören alle Beleuchtungseinrichtungen, wie Front- und Nebelscheinwerfer, Innenleuchten, Kofferraumleuchten sowie eingebaute Zusatzbeleuchtungselemente. Dazu gehören auch Blinker, Bremslichter, Standlichter und andere. Im Allgemeinen sind diese Geräte ein wichtiger Bestandteil der Durchsetzung von Vorschriften. Verkehr, und werden daher ständig entweder über die Batterie oder über den Generator mit Strom versorgt und zuletzt ausgeschaltet. Gleiches gilt für das System der Tonsignale, die andere Verkehrsteilnehmer schärfer über Veränderungen der Verkehrssituation informieren.

Das Motorstartsystem umfasst eine Batterie und eine Reihe von Elementen, die eine Hochstromversorgung bereitstellen, um alle Verbraucher zu starten und die Motorwelle auf Startdrehzahl zu drehen. Erreicht die Kurbelwelle diese Frequenz, kommt die Lichtmaschine in Betrieb – nun speist sie alle Verbraucher und lädt die Batterie.

Für einen zufriedenstellenden Betrieb des Kraftstoffversorgungssystems bei hohen Drehzahlen ist im Vergaser VAZ 2106 ein Magnetventil vorgesehen. Es regelt den Betrieb des Verbrennungsmotors bei Leerlauf- und Arbeitsdrehzahl. Um es zu steuern und seinen Betrieb mit dem Betrieb des Motors zu synchronisieren, verfügt der Stromkreis über ein eigenes separates System. Es wird empfohlen, den Schaltplan VAZ 2106 herunterzuladen und sich selbstständig mit seiner Arbeit vertraut zu machen.

Das Lüftersteuerungssystem des Motorkühlsystems sorgt für stabile normale thermische Bedingungen für den Betrieb des Verbrennungsmotors und erhöht die Ressourcen des teuersten Teils des Autos. Fahrzeugbetriebszustandsanzeigen sind mit Sensoren verbunden, die an kritischen Stellen des VAZ 2106 installiert sind. Die Anzeigen nehmen Messwerte durch Konvertierung vor physikalische Quantitäten in ein analoges oder digitales Signal, das verarbeitet und den Anzeigen zugeführt wird. Aus letzterem wiederum können Sie die notwendigen Informationen ablesen.

Der VAZ 2106 verfügt über mehrere elektrische Ausrüstungssysteme, die dem Fahrer das Leben erleichtern und den Fahrkomfort erhöhen sollen. Dazu gehören Scheibenwischer, Heizung, Scheibenentfroster, Zigarettenanzünder und andere. Einige von ihnen sind nützlich, andere wurden nach dem Prinzip "so dass es war" erstellt. Welche man verwendet, ist dem Besitzer überlassen, aber die Tatsache, eine Wahl zu haben, gefällt.

Der Stromkreis des Autos VAZ 2106 ist sehr verzweigt und es ist nicht möglich, alles in einem Artikel zu beschreiben. Wenn der Wunsch oder Bedarf besteht, das Wissen über das beliebteste Auto der Union zu vertiefen und zu erweitern, wird dringend empfohlen, sich mit spezieller Fachliteratur oder zumindest mit einem Foto des Stromkreises vertraut zu machen.

Wie Sie wissen, ist der Stromkreis in jedem Fahrzeug eine der Hauptkomponenten. Das Diagramm der elektrischen Ausrüstung ermöglicht es dem Fahrer des VAZ 2106, Systemstörungen richtig zu identifizieren, wenn Gerätestörungen erkannt werden. Dieser Artikel widmet sich der Verkabelung von inländischen "Sechsern".

Was gehört zum Stromkreis?

Unabhängig davon, welcher Stromkreis kontaktbehaftet oder berührungslos (cc) ist, umfasst der elektrische Stromkreis des Fahrzeugs die folgenden Komponenten:

- Batterie mit negativem Kontakt an der Karosserie;

- Startgerät mit Ausgang "50";

- Generator - eines der Hauptelemente des Stromkreises des VAZ 2106;

- Montageblock mit Sicherungen zum Schutz der Stromversorgungskreise;

- Zündschloss;

- Reglerrelais.

Es ist zu beachten, dass der VAZ 2106 mit oder ohne BSZ ursprünglich unter Berücksichtigung der einadrigen Art der Verbindung von elektrischen Ausrüstungskomponenten hergestellt wurde. Tatsächlich bedeutet dies, dass die negativen Kontakte von elektrischen Geräten auf Masse gebracht werden, dh die Fahrzeugkarosserie. Die kabelgebundene Verbindung wird ausschließlich durch positive Verkabelung bereitgestellt.

Fehlerbehebung

Wenn Sie am VAZ 2106 nach einem Verdrahtungsfehler suchen müssen, muss der Stromkreis während der Reparaturarbeiten vollständig stromlos geschaltet werden. Dazu müssen Sie das Minuskabel von der Batterieklemme trennen, da sonst ein Kurzschluss im Stromkreis des VAZ 2106 auftreten kann. Die Diagnose von Ausfällen wird anhand des obigen Schemas erkannt.

Bei Unterbrechungen in der Verkabelung gibt es mehrere Möglichkeiten, wie sich das Auto in diesem Fall verhalten soll:

- Das Auto kann sich nicht bewegen und springt nicht an. Es kann viele Gründe für mögliche Fehlfunktionen geben, aber in erster Linie ist es notwendig, den Verteiler, die Leistung des Akkus. In der Regel ist eine Tiefentladung des Akkus eine der häufigsten Ursachen. Der Generator fällt viel seltener aus, aber auch die Diagnose dieses Elements beim VAZ 21062 mit BSZ sollte beachtet werden.

- Die Maschine bewegt sich, aber eine oder mehrere elektrische Komponenten funktionieren nicht richtig. Das können zum Beispiel Funktionsstörungen von Innenlicht, Blinker, Heckscheibenheizung oder Optik sein. Wenn dies der Fall ist, muss zunächst der Sicherungskasten überprüft und durchgebrannte Elemente identifiziert werden. Wenn alle Sicherungen intakt sind, wird bei der Optik zunächst die Funktionsfähigkeit der Lampen überprüft, anschließend wird die Verkabelung der VAZ 21063-Maschine mit oder ohne BSZ überprüft.

- steuert alle Möglichkeiten des Zündsystems;

- verwaltet die Arbeit von Sicherheits- und Diebstahlschutzsystemen VAZ 21063;

- ermöglicht das Abschleppen von 21063 mit einem funktionierenden Lichtalarm (Video von Andrey Aleksandrov).

Das Funktionsprinzip elektrischer Geräte

Der Zündschalter an 21063 hat gemäß dem Diagramm vier Modi. Wenn jeder von ihnen eingeschaltet wird, werden bestimmte Geräte aktiviert:

- Im Modus 0 kommt der Impuls von der Batterie nur zu zwei Anschlüssen - 30 und 30/1, die restlichen Anschlüsse sind stromlos.

- Im Modus 1 beginnt ein Impuls an andere Anschlüsse angelegt zu werden, wodurch das Standlicht, die Scheibenwischer, der Lüfter und die Heckscheibenheizung arbeiten können.

- In Modus 2 umfasst der Stromkreis das Zündsystem, Anzeigen auf dem Armaturenbrett, Blinker und den Anlasser.

- In Modus 3 funktionieren nur Standlicht, Lenkhorn und Glasreiniger.

Im konstanten Modus, unter Strom im Modell 21063, funktionieren gemäß dem Schema das Lenkhorn, die Bremslichter, die Lichtsignalisierung, die Beleuchtung des Bedienfelds und der Zigarettenanzünder. Die Hauptelemente des Stromkreises sind durch Sicherungen geschützt, die sich in den Haupt- und Zusatzblöcken befinden, die unter der Instrumententafel gegenüber dem Fahrersitz installiert sind (der Autor des Videos ist Vyacheslav Viter).

Fehlerbehebung

Um richtig zu ersetzen notwendige Elemente Schema, im Falle von Fehlfunktionen sollte das folgende Verfahren durchgeführt werden.

Solche Aktionen sind relevant, wenn das Auto sich weigert zu starten:

- Überprüfen Sie die Batterie. Vielleicht war er einfach erschöpft.

- Zunächst wird der Abschnitt des Stromkreises vom Generatorgerät zur Spule überprüft. Bei Unterbrechungen im Stromkreis werden neue Drähte ersetzt und angeschlossen, Oxidation - Reinigung der Kontakte mit einer Eisenbürste. Wenn die Kontakte zu "bröckeln" begannen, müssen sie ebenfalls ersetzt werden.

- Überprüfen Sie die Spule auf Funken. Hochvoltkabel vom Einbauort entfernen und zur Karosserie führen. Wenn Sie versuchen, den Motor zu starten, sollte ein Funke zwischen der Hochspannung und der Karosserie überspringen.

- Überprüfen Sie, ob die Zündkerzen funktionieren. Es kommt vor, dass der Grund für die Unmöglichkeit, den Motor zu starten, der auf den Kerzen gebildete Ruß ist. Sie können sie leicht selbst reinigen, dazu müssen Sie die Kerzen entfernen und die Anweisungen verwenden, die Sie verwenden.

Schwachstellen im Sicherungsblock

- Schlechte Verbindung der Sicherung selbst mit dem Sitz, was zum Durchbrennen der Steckdosen führt.

- Im Betrieb erhitzen sich Sicherungsautomaten immer, wodurch sie auch die in der Nähe befindlichen Steckdosen negativ beeinflussen.

- Das Gerät muss regelmäßig überprüft werden, da die Kosten für Sicherungen immer gering sind und dies einer nicht sehr hohen Qualität ihrer Verarbeitung und Zuverlässigkeit entspricht.

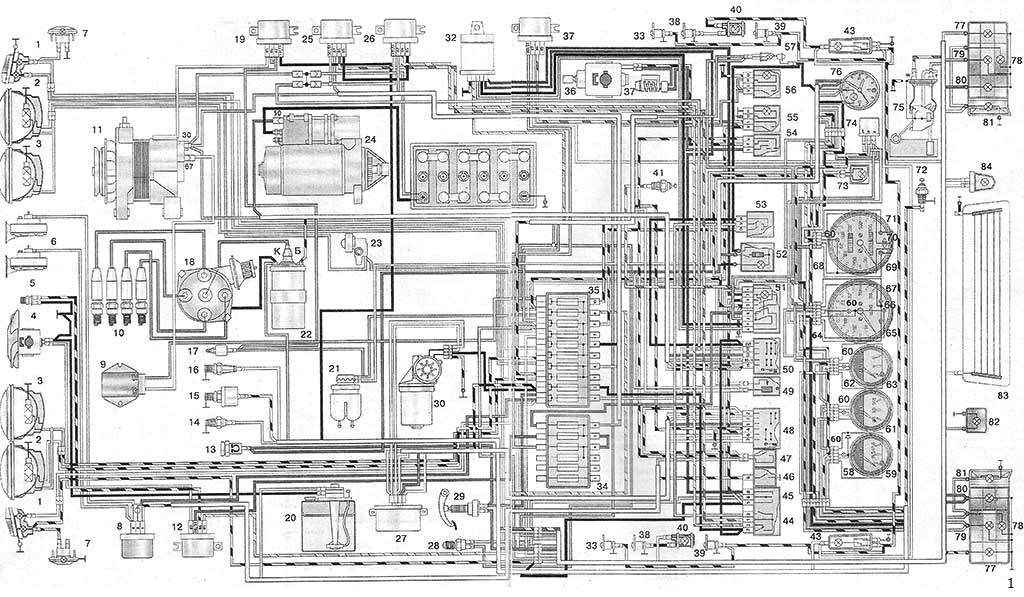

Das Diagramm der elektrischen Ausrüstung des Autos ist in Abb. 1.

Die elektrische Ausrüstung ist nach einer Eindrahtschaltung ausgeführt - die negativen Anschlüsse der Stromquellen und -verbraucher sind mit der „Masse“ verbunden, die als zweiter Draht fungiert.

In allen Diagrammen dieses Kapitels (außer Abb. 1) wird die Farbe der Drähte durch Buchstaben angegeben, wobei der erste Buchstabe die Farbe des Drahtes selbst und der zweite Buchstabe die Farbe des Streifens auf dem Draht ist:

B - weiß.

G - blau,

J - gelb,

3 - grün.

K - braun

P - rot,

Ach - Orange,

R - rosa.

C - grau.

F - lila,

H - schwarz.

Farbschemata der elektrischen Ausrüstung von Autos sind ebenfalls angegeben.

In den 90er Jahren wurden kleine Änderungen am Schema vorgenommen. So wird jetzt ein Tonsignal ohne Relais zum Einschalten installiert, die Lichter zum Signalisieren der offenen Vordertüren und der Relaisschalter für die Warnleuchte der Feststellbremse werden nicht verwendet. Autos wurden mit einer Nebelschlussleuchte ausgestattet. Bei einigen Autos ist eine Heckscheibenheizung eingebaut.

Die meisten Stromkreise werden über den Zündschalter eingeschaltet. Immer eingeschaltet (unabhängig von der Position des Schlüssels im Zündschloss) sind die Stromversorgungskreise für Hupe, Zigarettenanzünder, Bremslicht, Lampenschirme, Steckdose für eine tragbare Lampe, der Stromversorgungskreis für die Alarmanlage und das Türöffnungssignal Beleuchtung.

Die elektrische Ausrüstung des Fahrzeugs ist durch Sicherungen (Abb. 2) geschützt, die in den Haupt- und Zusatzsicherungskästen unter der Instrumententafel auf der linken Seite der Lenksäule installiert sind. Der Batterieladekreis, die Zünd- und Motorstartkreise, die Wicklungen des Scheinwerferschaltrelais und des Gebläsemotorschaltrelais sind nicht durch Sicherungen geschützt.

Die im zusätzlichen Sicherungskasten eingebauten Sicherungen 11, 12 und 13 (Abb. 2) sind reserviert. Bevor Sie eine durchgebrannte Sicherung ersetzen, finden Sie die Ursache für das Durchbrennen heraus und beseitigen Sie sie. Bei der Suche nach einer Fehlfunktion wird empfohlen, sich die in der Tabelle angegebenen anzusehen. 1 Stromkreis, den diese Sicherung schützt.

Es ist nicht erlaubt, selbst hergestellte oder andere Sicherungen einzubauen, die nicht in der Konstruktion des Autos vorgesehen sind, weil. Dies kann zu einer Überhitzung der Kabel und einem Brand führen.

Reis. 1. Schaltplan der elektrischen Ausrüstung des Autos VAZ-2106:

1 - Standlicht und Fahrtrichtungsanzeiger;

2 - externer Scheinwerfer;

3 - interner Scheinwerfer;

4 - Elektromotor des Lüfters des Kühlsystems *;

5 - Sensor zum Einschalten des Lüftermotors *;

6 - Tonsignale;

7 - seitlicher Fahrtrichtungsanzeiger;

8 - Hornrelais;

9 - Spannungsregler;

10 - Zündkerzen;

11 - Generator;

12 - Heizungsmotorrelais;

13 - tragbare Lampenfassung;

14 - Kühlmitteltemperaturanzeigesensor;

15 - Öldruckanzeigesensor;

16 - Öldruckwarnlampensensor;

17 - Magnetventil des Vergasers;

18 - Zündverteiler;

19 - Relais der Kontrolllampe der Batterieladung;

20 - Scheibenwaschmotor;

21 - Bremsflüssigkeitsstandsensor;

22 - Zündspule;

23 - Motorraumlampe;

24 - Anlasser;

25 - Relais zum Einschalten der Abblendlichter;

26 - Schaltrelais Fernlicht Scheinwerfer;

27 - Scheibenwischerrelais;

28 - Rückfahrlichtschalter;

29 - Bremslichtschalter;

30 - Scheibenwischermotor;

31 - Batterie;

32 - Relaisunterbrecher für Fahrtrichtungsanzeiger und Alarme;

33 - Deckenlichtschalter in der Vordertürsäule;

34 - zusätzlicher Sicherungskasten;

35 - Hauptsicherungskasten;

36 - Heizungsmotor;

37 - Relais für Heckscheibenheizung *;

38 - Schalter für Signalleuchten für offene Vordertüren;

39 - Deckenlichtschalter in der hinteren Türsäule;

40 - Signallampe für offene Vordertüren;

41 - Schalter für die Kontrollleuchte der Vergaserluftklappe;

42 - Heizmotorwiderstand;

43 - Decke;

44 - Abblendlichtschalter;

45 - Blinkerschalter;

46 - Hupenschalter;

47 - Scheibenwaschschalter;

48 - Scheibenreinigerschalter;

49 - Schalter (Regler) für Instrumentenbeleuchtung;

50 - Zündschalter (Schloss);

51 - Alarmschalter;

52 - Zigarettenanzünder;

53 - Außenbeleuchtungsschalter;

54 - Heizungsschalter;

55 - Schalter für Heckscheibenheizung *,

56 - Nebelschlusslichtschalter;

57-Lampe zur Beleuchtung des Handschuhfachs;

58 - Tankanzeige;

59-Kraftstoffreservelampe;

60 - Instrumentenbeleuchtungslampe;

61 - ;

62 - Öldruckmesser;

63 - Öldruckwarnlampe;

64 - Drehzahlmesser;

65 - Warnleuchte der Feststellbremse;

66 - Batterieladekontrolllampe;

67 - Kontrollleuchte für Vergaserluftklappe;

68 - Tachometer;

69 - Kontrolllampe für Außenbeleuchtung;

70 - Kontrollleuchte der Fahrtrichtungsanzeiger;

71 - Kontrollleuchte Fernlicht;

72 - Feststellbremsanzeigeschalter;

73 - Kontrollleuchte für Bremsflüssigkeitsstand;

74 - Relaisunterbrecher der Warnleuchte der Feststellbremse;

75 - Sensor für Füllstandsanzeige und Kraftstoffreserve;

76 - Stunden;

77 - hinterer Fahrtrichtungsanzeiger;

78 - hinteres Positionslicht;

79 - Rückfahrscheinwerfer,

80 - Bremslicht;

81 - Nummernschildbeleuchtung;

82 - Nebelscheinwerfer;

83 - Heizelement Heckscheibe *;

84 - Kofferraumbeleuchtungslampe.

* In einigen Autos installiert.

Stromkreise VA3-2106 durch Sicherungen geschützt

Öldruckanzeige mit Kontrollleuchte. Zeiger, Kühlmitteltemperatur. Tankanzeige mit Reservewarnlampe. Die Kontrolllampe des Einschlusses der Feststellbremse und das Niveau der Bremsflüssigkeit. Kontrolllampe einer Ladung des Akkus. Fahrtrichtungsanzeiger und entsprechende Kontrollleuchte. Vergaser-Choke-Kontrollleuchte. Magnetventil des Vergasers. Geschwindigkeitsmesser. Rücklichter (Rückfahrscheinwerfer). Licht im Handschuhfach. Spule für das Relais für beheizbare Heckscheibe.AKKUMULATOR BATTERIE

Technische Spezifikationen

Batterietyp .......... 6ST-55P

Nennspannung, V....... 12

Nennkapazität bei einem 20-stündigen Entlademodus und einer Elektrolyttemperatur von 25 C zu Beginn der Entladung, A.h. ... 55

Entladestrom im 20-Stunden-Entlademodus, A..... 2,75

Entladestrom bei Starterbetrieb und Elektrolyttemperatur minus 18°C, A.. 255

GERÄTEMERKMALE

Die Batterie (Abb. 3) ist eine Blei-Säure-Batterie und besteht aus sechs in Reihe geschalteten 2-V-Zellen, die in separaten Fächern des Gehäuses untergebracht sind. In Zhiguli-Autos können Batterien eingebaut werden, die von verschiedenen Fabriken hergestellt wurden. Sie können sich in Design u Aussehen, aber die Hauptelemente des Geräts und ihre Eigenschaften sind gleich.

Reis. 3. Batterie:

Reis. 3. Batterie:

1 - Körper;

2 - Abdeckung;

3 - positive Schlussfolgerung;

4 - Verbindung zwischen Elementen;

5 - negative Schlussfolgerung:

6 - Kork;

7 - Einfüllstutzen;

8 - Trennzeichen;

9 - positive Platte;

10 - negative Platte

Jede Batteriezelle enthält einen Satz positiver und negativer Platten, die durch mikroporöse PVC-Separatoren getrennt sind. Platten gleicher Polarität werden zu Halbblöcken zusammengesetzt und zu Barets verschweißt, die zur Befestigung der Platten und zur Stromabgabe dienen. Blöcke mit Wechsel von gegenüberliegenden Platten werden aus Halbblöcken gebildet. Um die aktive Masse der positiven Platten besser auszunutzen, werden sie in einem Block zwischen den negativen platziert. Daher sind positive Platten im Block immer eine weniger. Die Batteriezellen sind durch Bleibrücken miteinander verbunden.

Der Elektrolyt ist eine Lösung von Schwefelsäure in destilliertem Wasser. Wenn die Batterie entladen wird, interagiert Schwefelsäure mit der aktiven Masse der Platten und wandelt sie in Bleisulfat um; In diesem Fall nimmt die Säuremenge im Elektrolyten ab und seine Dichte nimmt ab.

Wenn die Batterie entladen wird, findet der umgekehrte Vorgang statt. Das Bleisulfat in der aktiven Masse der positiven Platten wird zu Bleiperoxid und in den negativen Platten zu Bleischwamm umgewandelt. Dabei wird Schwefelsäure in den Elektrolyten freigesetzt und dessen Dichte erhöht. Daher kann die Dichte des Elektrolyten verwendet werden, um den Entladungsgrad der Batterie zu beurteilen.

Mögliche Fehlfunktionen Batterie, ihre Ursachen und Abhilfe

STROMVERSORGUNG EINER TROCKENGELADENEN BATTERIE

Fahrzeuge, die das Werk verlassen, sind mit Akkus ausgestattet, die mit Elektrolyt gefüllt und geladen sind. Batterien können ohne Elektrolyt, trocken geladen bis hin zu Ersatzteilen geliefert werden. Um eine solche Batterie in einen funktionsfähigen Zustand zu versetzen, müssen die vorhandenen technologischen Stopfen oder das Dichtungsband entfernt werden. Gießen Sie dann Elektrolyt mit einer Temperatur von 15 bis 25 ° C in die Batterie.

Die Dichte des zu gießenden Elektrolyten (reduziert auf 25 ° C) sollte 1,27-1,29 g / cm3 für Regionen mit gemäßigtem Klima und 1,22-1,24 g / cm 'für die Tropen betragen. Lassen Sie die Batterie 20 Minuten einweichen, damit die Platten und Separatoren mit Elektrolyt gesättigt sind. Prüfen Sie dann die Batteriespannung ohne Last.

Wenn die Batteriespannung mindestens 12,5 V beträgt, ist es betriebsbereit. Wenn die Spannung weniger als 12,5 V, aber mehr als 10,5 V beträgt, muss die Batterie leer sein

auf die vom Hersteller angegebene Spannung aufgeladen. Wenn die Spannung kleiner oder gleich 10,5 V ist, wird die Batterie zurückgewiesen.

Durch die Imprägnierung von Separatoren und Platten sinkt zwangsläufig der Elektrolytstand in der Batterie. Daher ist es vor dem Einbau der Batterie in das Auto erforderlich, den Füllstand durch Zugabe von Elektrolyt mit der gleichen Dichte wie zu Beginn des Füllvorgangs auf den Normalzustand zu bringen.

Laden Sie die Batterie nach dem Einfüllen des Elektrolyts unbedingt auf, wenn:

Die Inbetriebnahme der Batterie erfolgt in schwierige Bedingungen: bei kaltem Wetter, mit häufigen Motorstarts usw.;

Die Batterie wurde ab Ausstellungsdatum mehr als 6 Monate gelagert.

ELEKTROLYTSTAND PRÜFEN

Der Elektrolytstand soll 5-10 mm über der Oberkante der Abscheider stehen und nicht über die Unterkante des Einfüllstutzens 7 (siehe 7-3) steigen. Während des Betriebs der Batterie sinkt der Elektrolytstand allmählich, da das darin enthaltene Wasser verdunstet. Füllen Sie zum Wiederherstellen des Elektrolytstands nur destilliertes Wasser nach.

Wenn festgestellt wird, dass die Ursache für den niedrigen Stand Elektrolytschwappen ist, dann füllen Sie Elektrolyt mit der gleichen Dichte wie die in der Batteriezelle verbleibende nach. Wenn der Stand über dem Normalwert liegt, saugen Sie den Elektrolyten mit einem Gummiball mit Ebonitspitze ab.

LADEZUSTAND DER BATTERIE PRÜFEN

Wenn die Batterie versagt. und auch während der Wartung muss die Entladung der Batterie mit einem wiederaufladbaren Hydrometer überprüft werden. Gleichzeitig ist es notwendig, die Elektrolyttemperatur zu messen, um die Temperaturkorrektur zu den in der Tabelle angegebenen Aräometerwerten zu berücksichtigen

Temperaturkorrektur der Aräometerablesungen bei der Messung der Elektrolytdichte

Bei einer Elektrolyttemperatur über 30°C wird der Korrekturwert zu den tatsächlichen Messwerten des Aräometers addiert. Liegt die Elektrolyttemperatur unter 20°C, wird der Korrekturwert entsprechend abgezogen. Wenn die Elektrolyttemperatur im Bereich von 20–30°C liegt, wird keine Temperaturkorrektur angewendet.

Nach Bestimmung der Elektrolytdichte in jeder Batteriezelle wird der Grad ihrer Entladung gemäß Tabelle ermittelt. . Eine im Winter zu mehr als 25 % und im Sommer zu mehr als 50 % entladene Batterie sollte aus dem Fahrzeug ausgebaut und aufgeladen werden.

Achten Sie bei der Dichtemessung darauf, dass Elektrolyttropfen enthalten Schwefelsäure was zu Korrosion, Kriechströmen usw.

Um falsche Ergebnisse zu vermeiden, messen Sie nicht die Dichte des Elektrolyten:

Wenn sein Niveau nicht korrekt ist:

Wenn der Elektrolyt zu heiß oder zu kalt ist: Die optimale Temperatur für die Dichtemessung beträgt 15-27 °C;

Nach dem Auffüllen mit destilliertem Wasser. Sie sollten warten, bis der Elektrolyt gemischt ist; wenn der Akku geladen ist. dies kann sogar mehrere Stunden dauern;

Nach ein paar Starts. Wir müssen warten, bis die in der Aräometerpipette gesammelten Blasen im Elektrolyten an die Oberfläche steigen.

Bei zu geringer Dichte des Elektrolyten (weniger als 1,22 g/cm2) und gleichzeitig starker Erwärmung der Batterie im Betrieb (mehr als 10 °C über Temperatur Umfeld) oder die Dichte des Elektrolyten in verschiedenen Batteriezellen um mehr als 0,2 g/cm2 abweicht, dann laden Sie in diesen Fällen die Batterie mit einem Strom von 2-3 A für 24 Stunden auf. Wenn nach dem Aufladen die Spannung der Batterie weniger als 12 V beträgt, ist sie unbrauchbar Wenn bei der Messung der Elektrolytdichte festgestellt wird, dass sie zu hoch ist (1,30 g / cm3 und mehr), dann bringen Sie sie mit es normal, wie unten angegeben.

DIE BATTERIE AUFLADEN

Reinigen Sie die aus dem Auto ausgebaute Batterie sorgfältig, insbesondere den oberen Teil, überprüfen Sie den Elektrolytstand und bringen Sie ihn gegebenenfalls auf Normalzustand.

Die Batterie wird bei herausgezogenen Steckern mit einem Strom von 5,5 A geladen. Die Aufladung erfolgt vor dem Einsetzen einer starken Gasentwicklung und dem Erreichen einer konstanten Spannung und Elektrolytdichte für 3 Stunden. Die Dichte des Elektrolyten einer geladenen Batterie bei 25°C muss den Angaben in der Tabelle für jede Klimaregion entsprechen.

Beim Laden der Batterie ist es notwendig, die Temperatur des Elektrolyts regelmäßig zu überprüfen und zu verhindern, dass sie über 40 °C steigt. Erreicht die Temperatur 40°C, dann reduzieren Sie den Ladestrom um die Hälfte oder unterbrechen Sie den Ladevorgang und kühlen Sie den Akku auf 27°C ab.

Der Ladevorgang wird beendet, wenn in allen Batteriezellen eine starke Gasentwicklung beginnt, und die Spannung und Dichte des Elektrolyten während der letzten drei Messungen (durchgeführt nach 1 Stunde) bleiben konstant.

Wenn am Ende des Ladevorgangs die Dichte des Elektrolyten (ermittelt unter Berücksichtigung der Temperaturkorrektur) von der angegebenen abweicht, korrigieren Sie sie. Bei erhöhter Dichte etwas Elektrolyt entfernen und destilliertes Wasser zugeben. Wenn die Dichte des Elektrolyten unter dem Normalwert liegt, fügen Sie nach dem Entfernen aus der Zelle Elektrolyt mit erhöhter Dichte (1,40 g/cm3) hinzu.

Nachdem Sie die Dichte des Elektrolyts eingestellt haben, laden Sie die Batterie weitere 30 Minuten lang auf, um den Elektrolyten zu mischen. Klemmen Sie dann die Batterie ab und messen Sie nach 30 Minuten den Füllstand in allen Elementen. Wenn der Elektrolytstand unter dem Normalwert liegt, füllen Sie Elektrolyt mit einer der jeweiligen Klimaregion entsprechenden Dichte nach. Wenn der Elektrolytstand über dem Normalwert liegt, entfernen Sie den Überschuss mit einem Gummiball.

GENERATOR VA3-2106

Reis. 4. Generator G-221:

Reis. 4. Generator G-221:

1 - Abdeckung von der Seite der Schleifringe;

2 - Heizkörper mit positiven Ventilen:

3 - negatives Ventil;

4 - Schraube zur Befestigung der Heizkörper- und Statowicklungskabel

5 - Kontaktring;

6 - hinteres Kugellager;

7 - Rotorwelle;

8 - Kontaktbolzen (Ausgang "30");

9 - Neutralleiterstecker;

10 - Bürstenhalter;

11, 12 - Bürsten;

13 - Riemenscheibe mit Lüfter:

14 - Polspitze des Rotors auf der Antriebsseite,

15 - Buchse;

16 - vorderes Kugellager;

17 - Abdeckung auf der Antriebsseite;

18 - Erregerwicklung des Rotors;

19 - Stator;

20 - Statorwicklung;

21 - hintere Polspitze des Rotors;

22 - Klemmhülse;

23 - Pufferhülse.

Technische Spezifikationen

Drehrichtung ...... rechts (Antriebsseite)

Maximaler Rückstoßstrom bei 14 V und Rotordrehzahl 5000 min-1, A.................................42

Maximale Rotordrehzahl, min-1 ...... 13000

Übersetzungsverhältnis Motor-Generator .......... 1: 2,04

GERÄTEMERKMALE

Generator G-221 - Wechselstrom mit einem Gleichrichter an sechs Siliziumventilen (Dioden). Es ist am Motor verbaut rechte Seite und wird mit einem Stift 12 (Abb. 4) an der Zugstange und mit den unteren Pfoten der Abdeckungen an der Halterung am Zylinderblock befestigt.

Die Hauptteile des Generators sind der Rotor, der Stator 19 und die Deckel 1 und 17. Auf dem Rotor befindet sich eine Erregerwicklung 18, deren Enden zu zwei Schleifringen 5 geführt sind. Die Rotorlager sind geschlossen und gefüllt mit Schmiermittel, das für die gesamte Lebensdauer des Generators ausreicht. Der Außenring des Lagers 16 ist in den Deckel eingepresst und zwischen zwei Stahlscheiben befestigt, die mit Schrauben festgezogen sind, deren Enden gestanzt sind. Bei Lager 6 wird der Innenring auf die Rotorwelle und der Außenring mit einem Gummiring in den Deckelsitz gepresst.

Der Statorkern 19 ist aus Elektrostahlplatten hergestellt. In den Nuten des Kerns befindet sich eine dreiphasige Wicklung, die in einem „Stern“ mit einem Nullpunktausgang verbunden ist. Dieser Pin ist unbeschriftet und dient zum Anschluss des Batterieladewarnlampenrelais. Die drei Hauptklemmen der Statorwicklung sind mit einem Gleichrichter verbunden, der auf sechs Siliziumventilen (Dioden) basiert.

Bis 1977 waren die negativen Ventile 3 des Gleichrichters in den Deckel 1 eingepresst und die positiven im Kühler 2. Seit 1977 ist an den Generatoren eine Gleichrichtereinheit installiert, die aus zwei Platten mit eingepressten Ventilen besteht. Bei Ausfall der Ventile wird der Block durch einen neuen ersetzt.

Bis 1977 waren die negativen Ventile 3 des Gleichrichters in den Deckel 1 eingepresst und die positiven im Kühler 2. Seit 1977 ist an den Generatoren eine Gleichrichtereinheit installiert, die aus zwei Platten mit eingepressten Ventilen besteht. Bei Ausfall der Ventile wird der Block durch einen neuen ersetzt.

Das Anschlussdiagramm des Generators ist in Abb. 1 dargestellt. 5.

Reis. 5. Anschlussplan des Generatorsystems: 1 - Batterie; 2 - Generator; 3 - Spannungsregler: 4 - Zündschalter; 5 - Sicherungsblock: 6 - Ladekontrolllampe; 7 - Ladekontrolllampenrelais.

Mögliche Fehlfunktionen des VA3-2106-Generators, deren Ursachen und Beseitigungsmethoden

1. Schlupf des Antriebsriemens der Lichtmaschine2. Eine Unterbrechung in der Verbindung zwischen dem „85“-Stecker des Ladekontrolllampenrelais und dem Sternzentrum der Lichtmaschine

3. Falsch eingestelltes oder beschädigtes Ladekontrolllampenrelais

4. Unterbrechung im Stromversorgungskreis der Feldwicklung

5. Falsch eingestellter oder beschädigter Spannungsregler

6. Verschleiß oder Einfrieren der Generatorbürsten; Oxidation des Schleifrings

7. Bruch oder Kurzschluss zu „Masse“ der Generator-Erregerwicklungsleitungen

8. Kurzschluss eines oder mehrerer „positiver“ Generatorventile

9. Brechen Sie ein oder mehrere Generatorventile ein

10. Unterbrechen Sie die Verbindung zwischen den Steckern „86“ und „87“ des Ladekontrolllampenrelais

11. Öffnen oder Kurzschluss zwischen den Windungen in der Ständerwicklung

ÜBERPRÜFUNG DES GENERATORS

KONTROLLE DES GENERATORS AM FAHRZEUG

Wenn bei laufendem Motor die Batterieladekontrollleuchte leuchtet und die Spannung des Antriebsriemens der Lichtmaschine normal ist, können Sie den Zustand des Generators grob wie folgt bestimmen:

Durch leichtes Herausziehen des Vergaser-Choke-Einstellknopfs bringen Sie die Kurbelwellendrehzahl auf Leerlauf bis 1000-1500 U/min:

An eine kurze Zeit Trennen Sie das Kabel vom Minuspol der Batterie. Wenn der Motor ausgeht, weist dies darauf hin. dass der Generator defekt ist und alle Verbraucher aus der Batterie versorgt werden.

WARNUNGEN

1. Der "Minus" der Batterie muss immer mit "Masse" und der "Plus" mit der Klemme "30" des Generators verbunden werden. Ein fehlerhaftes Verpolen der Batterie führt sofort zu einem erhöhten Stromdurchgang die Generatorventile und sie werden beschädigt.

2. Betreiben Sie den Generator nicht mit abgeklemmter Batterie. Dadurch treten an Klemme „30“ der Lichtmaschine transiente Überspannungen auf, die die Gleichrichterventile beschädigen können elektronische Geräte im Bordnetz des Autos.

3. Es ist verboten, die Leistung des Generators "auf einen Funken" zu testen, auch wenn die Klemme "30" des Generators kurzzeitig mit "Masse" verbunden wird. In diesem Fall fließt ein erheblicher Strom durch die Ventile und sie werden beschädigt. Sie können den Generator nur mit einem Amperemeter und einem Voltmeter überprüfen.

4. Es ist nicht erlaubt, die Generatorventile mit einer Spannung von mehr als 12 V oder mit einem Megaohmmeter zu überprüfen, da die Spannung für die Ventile zu hoch ist und sie während des Tests beschädigt werden (es kommt zu einem Kurzschluss).

5. Es ist verboten, die elektrische Verkabelung des Fahrzeugs mit einem Megaohmmeter oder einer Lampe zu überprüfen, die mit einer Spannung von mehr als 12 V betrieben wird. Wenn eine solche Überprüfung erforderlich ist, trennen Sie zuerst die Kabel vom Generator.

6. Der Isolationswiderstand der Statorwicklung des Generators muss nur am Stand und immer bei von den Ventilen getrennten Ausgängen der Phasenwicklungen mit erhöhter Spannung überprüft werden

7. Das an Stecker „67“ des Generators angeschlossene Kabel darf nicht mit dem an Stecker 12 des mittleren Ausgangs der Statorwicklung angeschlossenen Kabel verwechselt werden. Wenn Sie versehentlich die Kabel vertauschen, brennt Sicherung 10 durch (siehe Abb. 2 ) und die Kontakte des Spannungsreglers werden beschädigt.

8. Trennen Sie beim Schweißen von Komponenten und Teilen der Karosserie die Kabel von allen Anschlüssen des Generators und der Batterie.

KONTROLLE DES GENERATORS AUF DER BANK

Durch das Testen auf dem Prüfstand können Sie den Zustand des Generators und die Übereinstimmung seiner Eigenschaften mit den Nennwerten bestimmen. Bei dem zu testenden Generator müssen die Bürsten gut an den Schleifringen des Kollektors angeschliffen und die Ringe selbst sauber sein.

Installieren Sie den Generator auf dem Ständer und stellen Sie die Anschlüsse her, wie in Abb. 6. Den Elektromotor des Ständers einschalten, die Spannung am Generatorausgang mit dem Rheostat 4 auf 14 V einstellen und die Rotordrehzahl auf 5000 min-1 bringen. Lassen Sie den Generator mindestens 2 Minuten in diesem Modus laufen und messen Sie dann den Rückstoßstrom. Für einen funktionierenden Generator müssen es mindestens 44 A sein.

Reis. 6. Schaltplan des Generators bzw. Prüfstands:

Reis. 6. Schaltplan des Generators bzw. Prüfstands:

1 - Generator;

2 - Voltmeter;

3 - Schalter;

4 - Regelwiderstand;

5 - Batterie;

6 - Amperemeter.

Wenn der gemessene Wert des Ausgangsstroms viel geringer ist, deutet dies auf eine Fehlfunktion der Stator- und Rotorwicklungen, eine Beschädigung der Ventile oder einen Verschleiß von Schleifringen und Bürsten hin. In diesem Fall ist eine sorgfältige Überprüfung der Ventilwicklungen erforderlich, um den Fehlerort zu ermitteln.

Wenn Sie eine Fehlfunktion der Ventile der Generatorgleichrichtereinheit vermuten, überprüfen Sie den Ausgangsstrom an einem warmen Generator. Durch eine solche Überprüfung können Sie die Fehlfunktion der Ventile durch eine starke Abnahme des Rückstoßstroms bei einem Anstieg der Generatortemperatur besser erkennen.

Lassen Sie den Generator zum Aufwärmen mindestens 15 Minuten bei einer Rotordrehzahl von 5000 min-1 und einer Spannung von 14 V am Generatorausgang laufen und messen Sie dann den Rückstoßstrom. Bei warmem Generator sollten es mindestens 42 A sein.

ÜBERPRÜFUNG DES GENERATORS MIT EINEM ELEKTRONISCHEN OSZILLOSKOP

ÜBERPRÜFUNG DES GENERATORS MIT EINEM ELEKTRONISCHEN OSZILLOSKOP

Mit dem Oszilloskop können Sie die Funktionsfähigkeit genau und schnell überprüfen und die Art des Schadens anhand der Form der gleichgerichteten Spannungskurve des Generators bestimmen. Drehen Sie zur Überprüfung den Generatorrotor mit einer Frequenz von 1500-2000 min-1 und speisen Sie die Erregerwicklung von der Batterie, aber trennen Sie die Batterie von Klemme „30“.

Bei funktionstüchtigen Ventilen und der Statorwicklung hat der gleichgerichtete Spannungsverlauf eine Sägezahnform mit gleichmäßigen Zähnen (Bild 7). Bei einer Unterbrechung in der Statorwicklung oder einer Unterbrechung oder einem Kurzschluss in den Gleichrichterventilen ändert sich die Form der Kurve dramatisch: Die Gleichmäßigkeit der Zähne wird gestört und es treten tiefe Vertiefungen auf (Abb. 7, II und III).

Reis. 7. Wellenform der gleichgerichteten Generatorspannung: I-Generator ist in Ordnung; II - das Ventil ist kaputt; III - Unterbrechung im Ventilkreis.

KONTROLLE DER ROTORERREGERWICKLUNG

Die Funktionsfähigkeit der Wicklung und die Zuverlässigkeit des Sitzes der Bürsten an den Schleifringen können auf dem Ständer ohne Demontage des Generators überprüft werden, indem der Widerstand zwischen dem Stecker „67“ und der „Masse“ des Generators gemessen wird. Wenn die Wicklung keine kurzgeschlossenen Windungen hat und die Bürsten gut an Schleifringen geschliffen sind, sollte der Widerstand bei einer Temperatur von 20 °C 4,2-4,7 Ohm betragen.

Nach der Demontage des Generators wird der Widerstand der Erregerwicklung zwischen den beiden Schleifringen überprüft, der bei einer Temperatur von 20 ° C (4,3 ± 0,2) Ohm betragen sollte. In diesem Fall muss die Zuverlässigkeit des Kontakts zwischen den Rotorringen und den daran befestigten Leitern überwacht werden.

STATORPRÜFUNG

Der Stator wird nach Demontage des Generators separat geprüft. Seine Wicklungsleitungen müssen von den Gleichrichterventilen getrennt werden. Prüfen Sie zunächst mit einem Ohmmeter oder mit einer Prüflampe und einer Batterie auf Unterbrechungen in der Statorwicklung und

ob seine Windungen mit Masse kurzgeschlossen sind.

Die Isolierung der Wicklungsdrähte muss frei von Überhitzung sein, die bei einem Kurzschluss in den Ventilen der Gleichrichtereinheit auftritt. Ersetzen Sie einen Stator mit einer solchen beschädigten Wicklung. Abschließend ist mit einem speziellen Fehlerprüfgerät zu prüfen, ob in der Statorwicklung kurzgeschlossene Windungen vorhanden sind.

KONTROLLE DER VENTILE DER GLEICHRICHTEREINHEIT

Ein gutes Ventil lässt Strom nur in eine Richtung fließen. Fehlerhaft - es kann entweder überhaupt keinen Strom leiten (offener Stromkreis) oder Strom in beide Richtungen leiten (Kurzschluss).

Ein Kurzschluss in den Ventilen der Gleichrichtereinheit kann überprüft werden, ohne den Generator aus dem Fahrzeug auszubauen, nachdem die Kabel von der Batterie und dem Generator getrennt wurden. Sie können mit einem Ohmmeter oder mit einer Lampe (1-5 W, 12 V) und einer Batterie prüfen, wie in Abb. 8.

Ein Kurzschluss in den Ventilen der Gleichrichtereinheit kann überprüft werden, ohne den Generator aus dem Fahrzeug auszubauen, nachdem die Kabel von der Batterie und dem Generator getrennt wurden. Sie können mit einem Ohmmeter oder mit einer Lampe (1-5 W, 12 V) und einer Batterie prüfen, wie in Abb. 8.

Reis. 8. Schemata zur Überprüfung von Gleichrichterventilen:

I - Gleichzeitiges Prüfen von "positiven" und "negativen" Gattern;

II - Überprüfung der "negativen" Ventile:

III - Überprüfung der "positiven" Ventile;

1 - Generatorrotor;

2 - Statorwicklung;

3 - Gleichrichterventile;

4 - Kontrolllampe;

5 - Batterie.

NOTIZ. Um die Befestigung der Gleichrichterteile zu vereinfachen, haben am Gehäuse drei Ventile ein „Plus“ der gleichgerichteten Spannung, das sind die „Plus“-Ventile, die in eine Platte der Gleichrichtereinheit eingepresst sind. Die anderen drei Ventile sind „negativ“, sie haben ein „Minus“ der gleichgerichteten Spannung am Körper und werden in eine andere Platte der Gleichrichtereinheit oder in die Generatorabdeckung gedrückt.

Überprüfen Sie zuerst, ob gleichzeitig ein Kurzschluss in den Ventilen "Plus" und "Minus" vorliegt. Verbinden Sie dazu das „Plus“ der Batterie durch die Lampe mit der Klemme „30“ des Generators und das „Minus“ mit dem Generatorgehäuse (Abb. 8.1). Wenn die Lampe leuchtet, haben einige der "negativen" und "positiven" Ventile einen Kurzschluss.

Ein Kurzschluss nur der „negativen“ Ventile kann überprüft werden, indem das „Plus“ der Batterie über eine Lampe mit Stecker 9 (siehe Abb. 4) des Neutralleiters der Statorwicklung verbunden wird (in Abb. 4 dieser Stecker ist nicht markiert) und das „Minus“ mit dem Generatorgehäuse (siehe Abb. 8, II).

Eine eingeschaltete Lampe weist auf einen Kurzschluss in einem oder mehreren der "negativen" Ventile hin. Es ist zu beachten, dass in diesem Fall das Brennen der Lampe auch auf einen Kurzschluss der Windungen der Statorwicklung am Generatorgehäuse zurückzuführen sein kann. Eine solche Fehlfunktion ist jedoch viel seltener als ein Kurzschluss der Ventile.

Um den Kurzschluss nur in den „Plus“-Ventilen zu prüfen, verbinden Sie das „Plus“ der Batterien über die Lampe mit der Klemme „30“ des Generators und das „Minus“ mit dem Stecker des Nullpunktausgangs des Stators Wicklung (Abb. 8, III). Eine brennende Lampe zeigt einen Kurzschluss in einem oder mehreren der „positiven“ Ventile an.

Ein Bruch der Ventile ohne Demontage des Generators kann nur indirekt festgestellt werden, wenn der Generator auf der Werkbank auf eine signifikante Abnahme (um 20-30%) der Größe des Ausgangsstroms im Vergleich zum Nennwert überprüft wird. Wenn die Generatorwicklungen in Ordnung sind und kein Kurzschluss in den Ventilen vorliegt, ist der Grund für die Abnahme des Ausgangsstroms ein offenes Ventil.

REPARATUR DES GENERATORS

DEMONTAGE DES GENERATORS

Reis. 9. Details des Generators VA3-2106:

Reis. 9. Details des Generators VA3-2106:

1 - "negativer" Pinsel;

2- Bürstenhalter;

3 - "positive" Bürste;

4 - Block des Steckers des Kugeldrahtes;

5 - Isolierbuchsen des Kontaktbolzens;

6 - Gleichrichterblock;

7 - Kontaktbolzen;

8 - Stator;

9 - Rotor;

10 - innere Unterlegscheibe zur Befestigung des Lagers;

11 - Abdeckung auf der Antriebsseite;

12 - äußere Unterlegscheibe zur Befestigung des Lagers;

13 - Rotorlager;

14 - Kupplungsbolzen;

15 - Klemmhülse;

16 - Abdeckung von der Seite der Schleifringe;

17 - Pufferhülse;

18 - Buchse.

Generator reinigen und mit Druckluft ausblasen. Lösen Sie die Schraube und entfernen Sie den Bürstenhalter 2 (Abb. 9) mit Bürsten.

Generatorriemenscheibe mit Werkzeug 67:7823.9504 ausbauen. Blockieren Sie dazu die Riemenscheibe mit dem im Werkzeugsatz enthaltenen Griff, lösen Sie die Befestigungsmutter der Riemenscheibe und drücken Sie die Riemenscheibe mit einem Abzieher zusammen. Riemenscheibenkeil und Konusscheibe entfernen.

Das Werkzeug 67.7823.9504 beinhaltet einen konventionellen Abzieher und Greifer. Letztere besteht aus zwei Halbringen aus Stahl, die in den Riemenscheibenstrom eingesetzt werden. Die Halbringe haben den gleichen Querschnitt wie der Antriebsriemen der Lichtmaschine. Einerseits sind sie klappbar. Andererseits sind sie mit Hebeln ausgestattet, die von Hand zusammengedrückt werden, wenn die Mutter abgeschraubt und die Riemenscheibe entfernt wird.

Lösen Sie die Muttern der vier Klemmschrauben 14 und trennen Sie den hinteren Deckel 16 mit dem Stator 8 und der Gleichrichtereinheit 6 vom vorderen Deckel 11 mit dem Rotor 9. Entfernen Sie den Rotor mit Distanzring vom vorderen Deckellager. Lösen Sie die Muttern der Schrauben, die die Spitzen der Ventile mit den Leitungen der Statorwicklung verbinden, entfernen Sie den Stecker des Neutralleiters der Statorwicklung von Block 4 und trennen Sie den Stator von der hinteren Abdeckung. Schrauben Sie die Mutter des Kontaktbolzens 7 ab und nehmen Sie die Gleichrichtereinheit 6 vom Deckel ab.

ZUSAMMENBAU DES GENERATORS

Der Zusammenbau des Generators erfolgt in umgekehrter Reihenfolge der Demontage, wobei Folgendes zu berücksichtigen ist:

Die Fehlausrichtung der Löcher in den Pfoten der Generatorabdeckungen sollte nicht mehr als 0,4 mm betragen. Daher muss bei der Montage in diese Löcher eine spezielle Lehre mit einem Durchmesser von 12 mm auf einer Seite eingeführt werden. und auf der anderen 22 mm.

Die konvexe Seite der Federscheibe der Riemenscheibe muss Kontakt mit der Mutter haben. Ziehen Sie die Riemenscheibenmutter mit einem Drehmoment von 38,4-88 Nm (3,9-9,0 kgf * m) an.

AUSTAUSCH DES BÜRSTENHALTERS

Wenn die Bürsten abgenutzt sind und weniger als 5 mm aus dem Bürstenhalter herausragen, ersetzen Sie den Bürstenhalter durch Bürsten. Blasen Sie vor dem Einbau des Bürstenhalters den Kohlenstaub aus dem Sitz und wischen Sie das mit Kohlenstaub vermischte Öl durch Reiben ab.

AUSTAUSCH DER ROTORLAGER

Um ein defektes Lager von der Abdeckung auf der Antriebsseite zu entfernen, lösen Sie die Muttern der Schrauben, die die Lagerbefestigungsscheiben festziehen, entfernen Sie die Scheiben mit Schrauben und drücken Sie das Lager auf einer Handpresse heraus. Wenn sich die Schraubenmuttern nicht lösen lassen (die Schraubenenden sind angestanzt), dann die Schraubenenden absägen.

Der Einbau eines neuen Lagers in den Generatordeckel ist nur möglich, wenn die Lagerbohrung nicht verformt ist und ihr Durchmesser 42 mm nicht überschreitet. Andernfalls den Lagerdeckel ersetzen. Das Lager wird auf einer Presse in den Deckel eingepresst und dann zwischen zwei Scheiben geklemmt, die mit Schrauben und Muttern festgezogen werden. Lösen Sie nach dem Anziehen der Muttern die Enden der Schrauben.

Beim Austausch des Rotorlagers auf der Seite der Schleifringe muss auch der Deckel selbst mit getauscht werden, da bei einem Lagerschaden meist auch die Buchse im Deckel beschädigt wird. Das Lager wird mit einem Abzieher von der Rotorwelle abgezogen und auf einer Presse gepresst.

AUSTAUSCH VON VENTILEN

Bei modernen Generatoren mit Gleichrichtereinheit muss bei Ausfall eines der Ventile die gesamte Gleichrichtereinheit ausgetauscht werden.

Bei Generatoren älterer Versionen wurden die „positiven“ Ventile in den Kühler 2 und die „negativen“ Ventile in die Abdeckung 1 gedrückt. Wenn bei solchen Generatoren ein oder mehrere „positive“ Ventile beschädigt sind, müssen sie ausgetauscht werden Kühler zusammen mit den Ventilen.

Beschädigte „negative“ Ventile, die in den Generatordeckel 1 eingepresst sind, können durch funktionsfähige mit gleicher Polarität ersetzt werden. Drücken Sie dazu das defekte Ventil vorsichtig auf einer Presse heraus (Abb. 10). Sie können es nicht mit einem Hammer ausschlagen, um das Loch für das Ventil nicht zu beschädigen und andere wartungsfähige Ventile, die in den Deckel gedrückt werden, nicht zu beschädigen.

Beschädigte „negative“ Ventile, die in den Generatordeckel 1 eingepresst sind, können durch funktionsfähige mit gleicher Polarität ersetzt werden. Drücken Sie dazu das defekte Ventil vorsichtig auf einer Presse heraus (Abb. 10). Sie können es nicht mit einem Hammer ausschlagen, um das Loch für das Ventil nicht zu beschädigen und andere wartungsfähige Ventile, die in den Deckel gedrückt werden, nicht zu beschädigen.

Reis. 10. Auspressen der „Negativ“-Ventile:

1 - Stempel A. 76027:

2 - Stütze A. 76029;

3 - Grundplatte A. 76032

Reis. 11. Drücken der "negativen" Ventile:

1 - Stempel A. 76028:

2 - "negatives" Venpiy;

3 - Stütze A. 76031;

4 - Generatorabdeckung.

Reis. 12. „Negativ“-Ventil in den Generatordeckel eingepresst. Die Pfeile zeigen die Stellen an, auf die der Stempel A. 76028 beim Pressen einwirken soll.

Reis. 12. „Negativ“-Ventil in den Generatordeckel eingepresst. Die Pfeile zeigen die Stellen an, auf die der Stempel A. 76028 beim Pressen einwirken soll.

Drücken Sie das neue Ventil auch auf der Presse vorsichtig und ohne Verzug in den Deckel (Abb. 11).

WARNUNG. Es ist strengstens verboten, das Ventil mit Hammerschlägen zu betätigen. Die Anpresskraft muss auf den Ventilkörper wirken, wie in Abb. 12. Die Ventile werden bis zum Anschlag in den Generatordeckel gedrückt. Bei Ventilen ohne Rändelbund in Flanschnähe ist zwischen Ventilflansch und Deckelfläche ein Spalt von 0,1-1 mm zulässig (Abb. 12).

SPANNUNGSREGLER VA3-2106

Reis. 13. Spannungsregler RR-380:

Reis. 13. Spannungsregler RR-380:

1 - Schutzplatte;

2 - zusätzlicher Widerstand;

3 - untere Dichtung mit Steckdosen "15" und "67";

4 - Deckeldichtung;

5 - Drosselklappe;

6 - Rack-Montagemutter;

7- Ständer des unteren Kontakts;

8 - oberer Kontaktpfosten;

9 - Wicklung des Reglers;

10 - Anker;

11 - Ankerfeder;

12 - Federbügel;

13 - Joch;

14 - Basis.

Reis. 14. Schaltplan Spannungsregler:

Reis. 14. Schaltplan Spannungsregler:

1 - Drosselklappe;

2 - Thermokompensationswiderstand;

3 - Wicklung des Reglers;

4 - zusätzliche Widerstände.

GERÄTEMERKMALE

Um die Spannung im Bordnetz des Fahrzeugs unabhängig von der Rotordrehzahl des Generators auf einem konstanten Niveau von 13-14 V zu halten, wurde bei VA3 2106-Fahrzeugen ein zweistufiger Vibrationsspannungsregler vom Typ PP-380 verwendet (Abb. 13). Das Schema der internen Verbindungen des Reglers ist in Abb. 14.

Derzeit mit Ausnahme des Reglers RR-380. entsteht ein berührungsloser elektronischer Spannungsregler Typ 121.3702. Er kann anstelle des PP-380-Reglers ohne Änderungen in der elektrischen Schaltung des Fahrzeugs verwendet werden.

Der Spannungsregler РР-380 ist ein elektromagnetisches Relais. Wie jedes Relais dieser Art verfügt es über ein Magnetsystem. bestehend aus einem zylindrischen Kern und einem U-förmigen Joch 13 (siehe Fig. 13), einer Spule mit einer Wicklung 9 auf einem Kunststoffrahmen, einem Anker 10 mit einem beweglichen Kontakt und zwei Zahnstangen 7 und 8 mit festen Kontakten. Schlitze in den Pfosten ermöglichen es Ihnen, sie beim Einstellen des Reglers nach oben und unten zu bewegen.

Die oberen und unteren Kontakte des Ankers bilden in Kombination mit den Kontakten der Zahnstangen zwei Kontaktpaare - das obere und das untere. Der Anker wird durch eine Feder an den Kontakt der oberen Zahnstange gedrückt. Indem Sie den unteren Bügel der Feder biegen, können Sie ihre Spannung ändern und dadurch die Spannung einstellen, bei der das obere Kontaktpaar öffnet. Unter dem Sockel befinden sich auf einer isolierenden Unterlage ein thermischer Ausgleichswiderstand und zwei weitere Widerstände 2 mit einem Gesamtwiderstand von 5,5 Ohm. Die Drossel 5 dient zur Reduzierung der Funkenbildung zwischen dem oberen Kontaktpaar.

Technische Spezifikationen

Einstellbare Spannung bei Regler und Umgebungstemperatur (50+3) °С, V:

in der zweiten Stufe ........ 14,2 + 0,3

auf der ersten Stufe niedriger als auf der zweiten, nicht mehr ...... . .0.7

Widerstand zwischen Stecker „15“ und „Masse“, Ohm......17,7±2

Widerstand zwischen Stecker „15“ und Stecker „67“ bei offenen Kontakten, Ohm.......................5,65±0,3

Luftspalt zwischen Anker und Kern, mm . . .1,4±0,1

Abstand zwischen den Kontakten der zweiten Stufe, mm......0,45±0,1

WARNUNGEN:

1. Verwechseln Sie nicht die an den Steckern "15" und "67" angeschlossenen Drähte. Wenn die Drähte versehentlich vertauscht werden, funktioniert der Regler nicht mehr und die oberen Kontakte werden dauerhaft geschlossen. Die Spannung am Ausgang des Generators steigt stark an , was zu heftigem „Kochen“ der Batterie und Schäden an den Verbrauchern führt. Außerdem kommt es zum Sintern der oberen Kontakte und der Spannungsregler muss ersetzt werden.

2. Es ist nicht erlaubt, Kondensatoren gegen Funkstörungen an den Stromkreis zwischen den Steckern „67“ des Reglers und des Generators anzuschließen. Dies verletzt die Arbeitsbedingungen der Kontakte und sie werden beschädigt.

3. Schließen Sie keine zusätzlichen Stromverbraucher an den Stromversorgungskreis der Erregerwicklung des Generators an, da dies die Spannung des Generators stark erhöht.

4. Es ist verboten, die Funktionsfähigkeit des Reglers durch Kurzschließen seiner Stecker „15“ und „67“ zu prüfen. In diesem Fall steigt die Generatorspannung und der Gleichrichter kann beschädigt werden.

5. Es wird nicht empfohlen, die Abdeckung des Reglers unnötig zu entfernen, um die Dichtheit der Dichtung nicht zu verletzen. Das Eindringen von Feuchtigkeit und Staub unter die Abdeckung führt zu Verschmutzungen, verbrannten Kontakten und zu einer Beeinträchtigung des normalen Betriebs des Reglers. Aus diesem Grund wurden alle im Regler verwendeten Materialien auf Ausgasungsfreiheit geprüft. Daher ist es nicht erlaubt, eine selbstgemachte Dichtung unter der Abdeckung anzubringen.

6. Der Atemregler sollte sauber gehalten und vor zufälligen Stößen geschützt werden, die seine Einstellung beeinträchtigen könnten.

7. Es ist notwendig, die Zuverlässigkeit der Verbindung des Reglergehäuses mit der Erde durch die Befestigungsschrauben zu überwachen, da eine schlechte Verbindung die Spannung des Generators über die Norm hinaus erhöht.

PRÜFUNG UND EINSTELLUNG AUF DEM STÄNDER

Der Regler wird auf einem Ständer überprüft und eingestellt, der einen Generator, eine Batterie, einen Thermostat und einen Elektromotor mit einer über einen weiten Bereich einstellbaren Geschwindigkeit aufweist. Der Regler mit geschlossenem Deckel wird mit den Steckern nach unten auf dem Ständer installiert.

Das Diagramm der elektrischen Anschlüsse des Ständers ist in Abb. 15.

Das Diagramm der elektrischen Anschlüsse des Ständers ist in Abb. 15.

Reis. 15. Schema zum Testen des Spannungsreglers auf dem Stand:

1 - Voltmeter mit einer Skala von 15 V. Genauigkeitsklasse nicht unter 9,5;

2 - Spannungsregler;

3 - Hauptschalter;

4 - Generator; 5 - Amperemeter mit einer Skala bis 50 A;

6 - Kontrolllampen, 3 W, 12 V;

7 - Batterieschalter;

8 - Rheostatschalter;

9 - Regelwiderstand 5-30 A, 15 V; 10 - Batterie.

Achten Sie besonders auf die Zuverlässigkeit und den Mindestwiderstand der Kabelverbindungen, damit die Kabel von Schalter 3 direkt an die Klemme „30“ des Generators und den Stecker „15“ des Reglers angeschlossen werden. Und das Reglergehäuse - direkt an den Generatorgehäuse Alle Kabel sollten so kurz wie möglich sein.

Bei Kontrollprüfungen Lassen Sie den Regler nicht mit abgeklemmter Batterie auf dem Prüfstand laufen, da dies kann die Reglerkontakte beschädigen. Die Lampen 6 steuern den Betrieb des Generators und sollten, wenn er funktioniert, das gleiche Leuchten haben.

Erwärmen Sie den Regler vor der Überprüfung 15-18 Minuten lang in einem Thermostat bei (50 ± 3) ° C und versorgen Sie die Reglerwicklung mit Strom bei einer Spannung von 12-13 V. Die Spannung wird durch einen Rheostat 9 mit Schaltern 3 eingestellt 7. 8 an und der Generator funktioniert nicht.

Unmittelbar nach dem Aufwärmen beginnen sie, den 2. zu überprüfen und einzustellen. und dann die 1. Stufe und stellen Sie sicher, dass die eingestellte Spannung stabil ist, d.h. schwankte nicht stark.

Steuerung der 2. Stufe. Stellen Sie die Rotordrehzahl des Generators auf 5000 min "1 ein. Stellen Sie den Laststrom des Generators mit dem Rheostat 9 auf 2-12 A ein. Überprüfen Sie die Generatorspannung, die (14,2 ± 0,3) V betragen sollte. Wenn sie abweicht, stoppen Sie den Generator, trennen Sie den entfernen Sie die Abdeckung vom Regler und biegen Sie den Bügel 12 (siehe Abb. 13), lockern Sie (bei hoher Spannung) oder erhöhen Sie (bei niedriger Spannung) die Spannung der Feder 11. Bringen Sie dann die Reglerabdeckung wieder an und prüfen Sie die Spannung der 2. Stufe erneut.

Nach Abschluss der Prüfung und Einstellung der 2. Stufe sofort die 1. Regelstufe prüfen. Steuerung der 1. Stufe. Stellen Sie bei einer Rotordrehzahl von 5000 min-1 mit dem Rheostat 9 (siehe Abb. 15) den Laststrom auf 25-35 A ein. In diesem Fall sollte die Spannung nicht mehr als 0,7 V niedriger sein als der Wert, der sich beim Einstellen ergibt die 2. Stufe.

Wenn die Spannung nicht innerhalb dieser Grenzen liegt, stoppen Sie den Generator, trennen Sie die Batterie, entfernen Sie die Reglerabdeckung, lösen Sie die Mutter 6 (siehe Abb. 13) und verschieben Sie die Zahnstange 8 um 0,1 bis 0,2 mm.

Wenn die Spannung erhöht wird, wird die Zahnstange nach unten verschoben, und wenn sie niedrig ist, wird sie nach oben bewegt. Gleichzeitig wird die Zahnstange 7 verschoben, um einen Spalt (0,45 ± 0,1) mm zwischen den Kontakten der 2. Stufe aufrechtzuerhalten. Achten Sie bei diesem Vorgang darauf, dass die Achsen der Kontakte der 1. und 2. Stufe zusammenfallen. Der Ankerkontakt darf nicht über die Kontakte an den Ständern hinausragen.

Ziehen Sie die Mutter 6 fest, bringen Sie die Abdeckung wieder an, überprüfen Sie den Regler erneut (sowohl 1. als auch 2. Stufe) und wiederholen Sie gegebenenfalls die Vorgänge, bis eine Feineinstellung erreicht ist.

Nachdem die Einstellung abgeschlossen ist, reinigen Sie die Reglerabdeckung gründlich und legen Sie sie auf den heißen Regler, um die Feuchtigkeitsaufnahme zu minimieren.

FEHLERBEHEBUNG AM SPANNUNGSREGLER

Wenn die Batterie des Autos ständig aufgeladen wird, muss sie unter folgenden Bedingungen überprüft werden, ohne den Spannungsregler zu entfernen:

Der Akku muss vollständig geladen sein:

Alle Verbraucher, außer Batterie und Zündanlage, müssen ausgeschaltet sein;

Die Motordrehzahl sollte 2500-3000 min-1 betragen.

Messen Sie die Spannung an den Batterieklemmen mit einem Voltmeter. Wenn die Spannung 14,5 V nicht überschreitet, funktioniert der Regler. Ist sie größer, dann das Reglergehäuse mit einem separaten Leiter mit der Fahrzeugmasse verbinden und die Spannung erneut messen.

Stellt sich heraus, dass sie wieder erhöht ist, dann ist der Regler defekt und muss eingestellt oder ersetzt werden. Wenn die Spannung normal ist, ist die Ursache für die erhöhte Spannung und das Überladen der Batterie eine schlechte Verbindung des Reglergehäuses mit der Erde. Ein defekter Spannungsregler kann durch Überprüfen seiner internen Teile identifiziert werden.

Die Ursachen für die Fehlfunktion können folgende sein:

1. Bruch im Thermokompensationswiderstand 2 (siehe Abb. 14) oder in der Reglerwicklung; die Spannung wird nicht geregelt und steigt zu stark an. Überprüfen Sie den Widerstand der Wicklung und des thermischen Ausgleichswiderstands. Diese Fehlfunktion kann festgestellt werden, indem der elektrische Widerstand zwischen dem Stecker „15“ des Reglers und „Masse“ mit einem Ohmmeter gemessen wird.

2. Unterbrechung in der Wicklung der Induktivität oder in zusätzlichen Widerständen 4; gleichzeitig ist die Regelung instabil (starke Spannungsschwankungen). Der Fehler wird erkannt, wenn der elektrische Widerstand zwischen den Steckern „15“ und „67“ mit offenen Kontakten sowohl der 1. als auch der 2. Stufe des Reglers geprüft wird.

3. Verschmutzung, Verbrennung oder Oxidation der Kontakte der 1. und 2. Stufe, wenn einstellbare Spannung instabil. Die Fehlfunktion kann durch das Eindringen von Fremdstoffen in den Regler oder durch eine Beschädigung des Kabels im Stromkreis zwischen den Steckern „67“ des Reglers und dem Generator verursacht werden.

Das Eindringen von Fremdkörpern in den Regler ist auf eine unsachgemäße Installation oder Beschädigung der Dichtung zwischen der Abdeckung und dem Sockel des Reglers zurückzuführen, oder wenn die Dichtung aus dem falschen Material besteht und keine zuverlässige Abdichtung bietet oder flüchtige Substanzen freisetzt.

SPANNUNGSREGLER REPARATUR

Eine Reparatur des Spannungsreglers sollte nur in Ausnahmefällen durchgeführt werden; Es wird empfohlen, es zu ersetzen. Bei der Reparatur des Reglers sind die folgenden Vorgänge zulässig

Deckel- und Dichtungswechsel. Achten Sie beim Einbau einer neuen Abdeckung darauf, dass die Abdeckung und die Dichtung vollkommen sauber sind und die Dichtung korrekt installiert ist. Ziehen Sie die Schrauben nach der Installation fest an.

Wenn sich Schmutz im Inneren des Reglergehäuses befindet, reinigen Sie die Kontakte und andere Teile des Reglers. Lötunterbrechungen in elektrischen Verbindungen: Löten Sie mit einem neutralen Flussmittel in geringer Menge, um die Isolierung vor Überhitzung zu schützen. Entfernen Sie überschüssiges Flussmittel nach dem Löten, da Flussmittelreste, die durch die vom Regler während des Betriebs erzeugte Wärme verdunsten, die Kontakte verunreinigen können.

Kontakte reinigen. Zum Reinigen der Kontakte die Ankerfeder entfernen und durch Lösen der Mutter 6 (siehe Abb. 13) die Zahnstange 8 des oberen Kontakts der 1. Stufe anheben.

Reinigen Sie die Kontakte vorsichtig mit einer flachen Samtfeile und entfernen Sie gleichzeitig verbrannte Materialien und Oxide auf der gesamten Oberfläche. Die Feile muss vollständig trocken und in reinem Alkohol oder Benzin gewaschen sein. Die durch Brand entstandenen Vertiefungen an den Kontakten müssen mit einem sauberen Stahlspitzbolzen gereinigt werden. Entfernen Sie die Silberspäne vom Reglerkörper, indem Sie ihn mit trockener, sauberer Luft ausblasen.

Ankerfeder einbauen. Passen Sie den Spalt (1,4 ± 0,07) mm zwischen Anker und Kern an, indem Sie den Ständer 8 bewegen, und achten Sie darauf, dass sich die Kontakte richtig berühren.

Stellen Sie durch Verschieben des Ständers 7 den Abstand zwischen den Kontakten der 2. Stufe auf (0,45±0,1) mm ein und achten Sie darauf, dass sich die Kontakte richtig berühren. Mutter 6 festziehen.

Ersetzen Sie die Dichtung und die Abdeckung, testen Sie dann den Regler auf dem Ständer und stellen Sie ihn gegebenenfalls ein.

Spannungsregler reinigen. Wenn nach dem Reinigen der Kontakte Fremdkörper in den Regler gelangen, spülen Sie den Regler vor der Überprüfung und Einstellung sorgfältig mit Alkohol oder reinem Benzin und trocknen Sie ihn dann (ohne Abdeckung) zwei Stunden lang in einem Ofen bei 120 °C. Überprüfen Sie dann den Regler am Ständer und stellen Sie ihn gegebenenfalls ein.

BATTERIELADELAMPENRELAIS

Das Relais vom Typ RS-702 dient zum Einschalten der Kontrolllampe im Drehzahlmesser, wenn die Generatorspannung nicht ausreicht, um die Batterie aufzuladen. Das Relais ist im Motorraum oben auf dem rechten Radkotflügel verbaut.

Die Relaiswicklung (bei laufendem Generator) liegt unter der gleichgerichteten Phasenspannung des Generators. Wenn die Spannung zwischen Klemme „30“ des Generators und „Masse“ 13,8-14,5 V beträgt. Die gleichgerichtete Phasenspannung beträgt 5-7 V.

Die Relaiskontakte schließen den Stromkreis der Kontrollleuchte 6 (siehe Abb. 5). Beim Einschalten der Zündung, wenn der Motor (und damit die Lichtmaschine) noch nicht läuft, fließt Strom von der Batterie durch die Kontakte. Die Lampe ist an.

Nach dem Starten des Motors und wenn sich das Auto bewegt, sollte die Lampe ausgehen, da unter der Wirkung einer gleichgerichteten Phasenspannung Der Relaisanker sollte vom Kern angezogen werden und die Relaiskontakte öffnen.

Wenn die Kontrollleuchte nach dem Starten des Motors und während der Fahrt nicht erlischt, weist dies auf eine Störung des Generators oder des Spannungsreglers oder eine Störung des Relais selbst hin.

Technische Spezifikationen

Kontaktöffnungsspannung*, V. ..... .........5,3±0,4

Kontaktschlussspannung*, V .............. 0,2-1,5

Widerstand der Relaiswicklung bei 20 °С, Ohm.............29+-2

* bei t-re 25 C

ANLASSER VA3-2106

Reis. 16. Anlasser 35.3708:

Reis. 16. Anlasser 35.3708:

1 - Antriebsrad;

2 - Überholkupplung;

3 - Antriebsring;

4 - Gummistopfen;

5 - Antriebshebel;

6 - Antriebsseitige Abdeckung:

7-Anker-Relais;

8 - Relaiswicklung;

9 - Kontaktplatte;

10 - Relaisabdeckung;

11 - Kontaktbolzen:

12 - Kollektor;

13 - Bürste:

14 - Ankerwellenhülse;

15 - Abdeckung von der Seite des Kollektors;

16 - Gehäuse;

17 - Körper;

18 - Statorpol;

19 - Anker;

20 - Zwischenring;

21 - einschränkender Ring.

Technische Spezifikationen

Nennleistung, kW ..... 1.3

Stromverbrauch bei Nennleistung, A, nicht mehr als ................ 290 (260*)

Aufgenommener Strom im gesperrten Zustand, nicht mehr als A ........ 550 (500 *)

Stromaufnahme im Leerlauf ohne Relais, nicht mehr als, A........ 60 (35*)

GERÄTEMERKMALE

Bei VAZ-2106-Fahrzeugen wird derzeit hauptsächlich der Starter 35.3708 (Abb. 16) mit einem Endverteiler verwendet. In einige der produzierten Autos können Starter aus Deutschland oder Weißrussland eingebaut werden. Diese Starter sind in ihren Eigenschaften und Einbaumaßen mit dem Starter 35.3708 austauschbar.